シャフト一体型スプライン・特殊歯車製作|

焼入れ後・高硬度材対応の形彫放電加工

「シャフト先端に直接ギア加工をしたいが、旋盤ではできない」「焼き入れ後のため公差が出ない」

その課題、当社の放電加工技術が解決します。

切削工具が届かない場所への加工や、高硬度材への高精度加工を、40年のノウハウで実現。部品点数削減と強度向上を同時に叶えます。

部品点数削減・強度向上を実現する、

シャフト一体型スプライン加工

旋盤加工されたシャフトの先端や中間に、放電加工で直接スプラインやセレーション、ギア形状を付与します。

別部品を組み合わせる必要がないため、アセンブリ工数の削減と、継ぎ目のない高い部品強度を実現します。もちろん、焼き入れ後のシャフトにも対応可能です。

- 部品点数・組立工数の削減

- 一体構造による強度向上

- 焼き入れ後でも高精度加工

- 止まり穴・袋小路への加工対応

※最大1,300mmまでの大型シャフト加工にも対応可能です。

対応可能な設備・サイズ一覧を見る特殊形状でも、高硬度材でも。

「誤差なき再現性」の証明

なぜ、焼き入れ後でも公差が出るのか?

最大の理由は、放電加工が「非接触加工」である点にあります。

切削加工のように工具の摩耗や、切削抵抗による「逃げ・歪み」が発生しません。電極の形状がそのまま、寸法変化なく製品に転写されるため、HRC60を超える高硬度材であっても、ミクロン単位の公差を狙うことが可能です。

複雑な内歯車・シャフトへの対応力

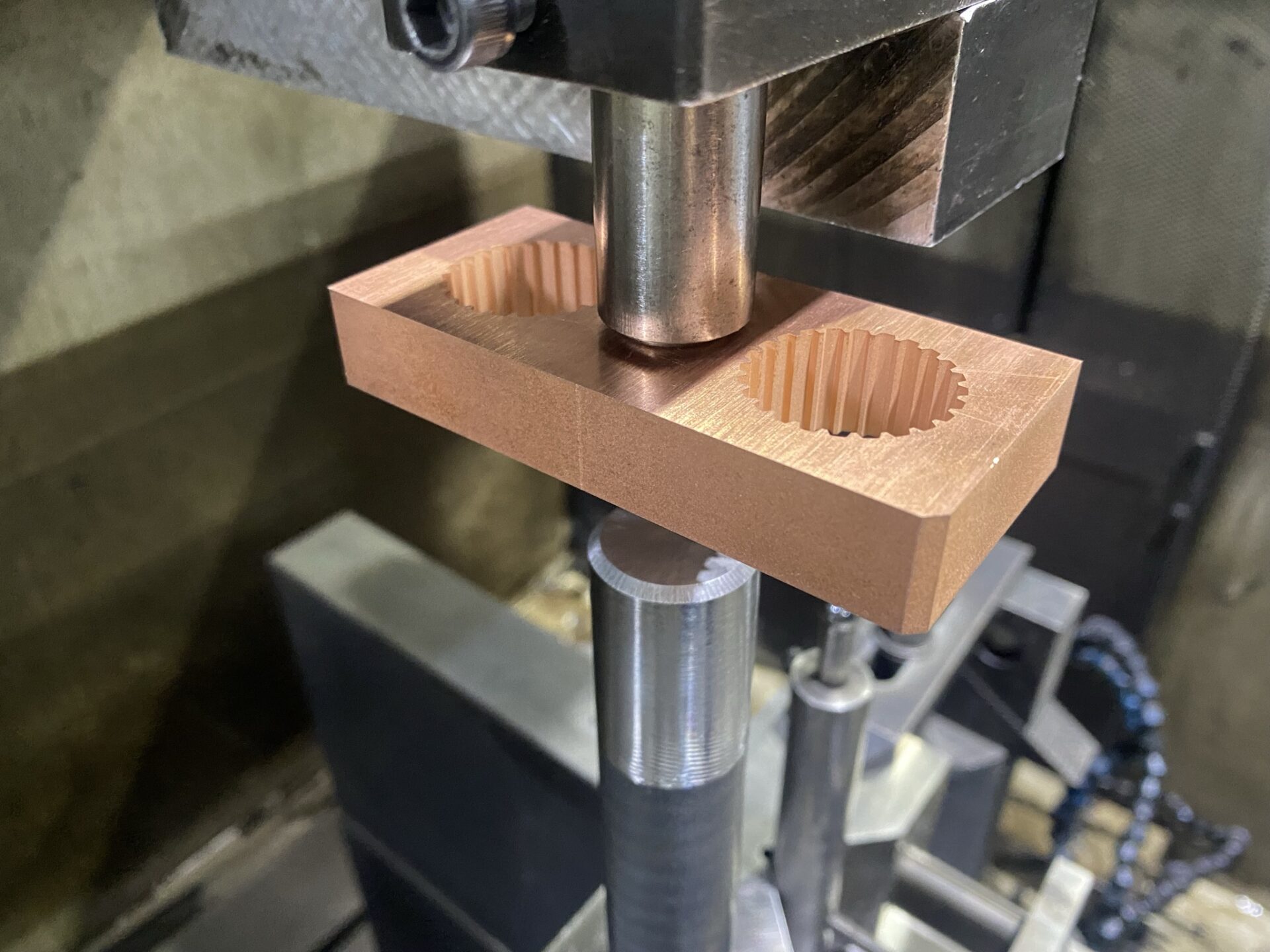

右の写真のような、エンドミルやホブ盤では刃物が入らない「内歯車(インターナルギア)」や、旋盤では加工できない「シャフト先端のスプライン」も加工可能です。

既存の歯車の摩耗・欠けの補修をご希望の場合は、

金型補修・寸法再生ページ をご覧ください。

【証明1】切削不可な複雑内歯車の高精度加工

【証明1】切削不可な複雑内歯車の高精度加工

【証明2】焼き入れ後シャフトへの直接加工

【証明2】焼き入れ後シャフトへの直接加工

【最終的なお約束】私たちがお力になれること

シャフト・高硬度材の公差保証

焼き入れ後のシャフトやギアも、指示された公差基準内で確実に納品します。「後から寸法が出ない」トラブルを防ぎます。

不可能形状への挑戦

他社で断られた「刃物が届かない場所」へのスプライン加工や、特殊な歯形もお任せください。自社で最適な電極を設計します。

そのシャフト加工、諦める前にご相談ください

図面(またはラフスケッチ)をお送りいただければ、**最短3時間以内**に加工の可否と概算見積もりを回答します。

40年の経験を持つ技術者が、貴社の課題解決に直結する提案をいたします。